樹脂材料とは?種類・特性から射出・インサート成形まで徹底解説

製品の軽量化やコストダウン、高精度化が求められる現代のものづくりにおいて、「樹脂(プラスチック)」は欠かせない材料です。用途や使用環境に応じて、さまざまな種類の樹脂が使い分けられており、その特性に応じた加工技術も多様化しています。中でも「射出成形」は最も広く使われている加工法であり、さらに金属と樹脂を一体化する「インサート成形」など、複合化技術の活用も進んでいます。

本記事では、樹脂材料の分類や特性、代表的な加工方法についてわかりやすく解説し、根本電工が得意とするインサート成形の技術や実績についてもご紹介します。

- 1. 樹脂材料の分類と性質の基礎知識

- 1.1. 熱可塑性樹脂と熱硬化性樹脂の違い

- 1.2. 熱可塑性樹脂と熱硬化性樹脂の違い

- 1.3. 材料選定における分類理解の重要性

- 2. 主な樹脂材料の種類と特徴

- 3. 特性に応じた樹脂の加工方法

- 4. 射出成形とは?樹脂加工で最も使われる成形法

- 4.1. 射出成形の基本工程

- 4.2. 射出成形のメリット

- 4.3. 対応可能な樹脂材料

- 4.4. 射出成形における注意点

- 5. 根本電工のインサート成形技術

- 5.1. インサート成形とは?

- 5.2. インサート成形のメリット

- 5.3. 根本電工のインサート成形の特長

- 6. 活用事例

- 7. まとめ|製品品質を高める樹脂選定と加工法の理解

樹脂材料の分類と性質の基礎知識

私たちの身の回りに数多く使われている「樹脂(プラスチック)」は、実に多様な材料特性を持ち、用途に応じて選ばれています。まずは、この樹脂材料がどのように分類されるのか、そしてそれぞれどのような性質を持つのかを理解することが、適切な材料選定と加工の第一歩です。

熱可塑性樹脂と熱硬化性樹脂の違い

樹脂材料は大きく2つのカテゴリに分類されます。それが熱可塑性樹脂と熱硬化性樹脂です。

- 熱可塑性樹脂(Thermoplastics)

加熱すると軟化し、冷却すると再び硬化する性質を持つ樹脂です。再加熱によって繰り返し成形が可能なため、射出成形や押出成形といった大量生産に適した加工法に用いられます。代表的な材料には、ポリプロピレン(PP)やポリアセタール(POM)などがあります。 - 熱硬化性樹脂(Thermosets)

一度硬化すると加熱しても再び軟化しない樹脂です。耐熱性や剛性に優れる反面、再成形ができないため、用途は限定されます。電気絶縁材料や接着剤、塗料などによく使用されます。

熱可塑性樹脂と熱硬化性樹脂の違い

日常では「プラスチック」と「樹脂」が混同されがちですが、厳密には以下のように定義されます。

- 樹脂

元は天然樹脂(植物性・動物性)を指し、現在では合成樹脂を含む広義の材料名です。 - プラスチック

合成樹脂に可塑剤や充填材、着色剤などを添加して成形された加工材料全体を指します。

つまり、プラスチックは「加工された樹脂製品」であり、材料レベルでは「樹脂」と呼ぶのが正確です。

材料選定における分類理解の重要性

この分類を理解することは、成形方法や製品用途に応じて適切な材料を選ぶうえで欠かせません。たとえば、複雑形状の量産品には熱可塑性樹脂、耐熱性が求められる構造材には熱硬化性樹脂が用いられるなど、それぞれ得意な分野があります。

次章では、これらの分類に基づいて、代表的な樹脂材料とその特徴について詳しく解説していきます。

主な樹脂材料の種類と特徴

樹脂材料には多くの種類があり、それぞれが異なる特性と用途を持っています。この章では、代表的な樹脂材料を「汎用樹脂」「エンジニアリングプラスチック(エンプラ)」「スーパーエンプラ」の3つに分けて解説します。

- 汎用樹脂|コストパフォーマンスに優れた材料群

汎用樹脂とは、比較的安価で大量生産が可能なプラスチック材料を指します。成形性に優れており、包装材や日用品、家電製品の外装部品など、私たちの身近な製品に広く使用されています。

それぞれの特性を理解することで、用途に応じた最適な材質選定が可能になります。

| 材料名 | 特徴 | 主な用途 |

| PE(ポリエチレン) | 柔らかく、耐薬品性と電気絶縁性に優れる。耐衝撃性も高い。 | 食品包装、チューブ、タンク、絶縁部品 |

| PP(ポリプロピレン) | 軽量で剛性が高く、耐熱性・耐薬品性にも優れる。 | 家電筐体、自動車内装、生活雑貨、キャップ類 |

| PS(ポリスチレン) | 硬くて透明性が高いが、割れやすい。成形性に優れる。 | 食品トレー、CDケース、文具類 |

| PVC(ポリ塩化ビニル) | 難燃性に優れ、添加剤で柔軟性を持たせられる。 | 電線被覆、配管、床材、雨どい |

| ABS樹脂 | 衝撃性・剛性・表面性のバランスが良く、加工性にも優れる。 | OA機器、テレビ筐体、玩具、自動車部品 |

【汎用樹脂のメリット】

- 材料コストが安く、大量生産向き

- 射出成形や押出成形に適しており、加工性が高い

- 製品の設計自由度が高く、デザイン性も確保しやすい

【注意点】

- 耐熱性や機械的強度に限界があるため、構造部品や高温環境には不向き

- 長期使用や紫外線への耐性には課題がある場合も

このように、汎用樹脂は日常生活から産業用途まで幅広く活用されていますが、製品の使用環境や求められる機能に応じた使い分けが重要です。

- エンジニアリングプラスチック(エンプラ)|強度と機能性を兼ね備えた材料

エンジニアリングプラスチック(略してエンプラ)は、汎用樹脂に比べて機械的強度や耐熱性、耐摩耗性、寸法安定性に優れており、構造部品や機能部品などの高性能を要求される製品に多く使用される樹脂材料です。

自動車・電気電子・OA機器・医療機器といった産業分野での使用が進んでおり、金属代替のニーズにも応えられる素材群として注目されています。

| 材料名 | 特徴 | 主な用途 |

| PA(ポリアミド/ナイロン) | 高い強度と耐摩耗性を持ち、自己潤滑性にも優れる。 | 歯車、軸受、燃料系部品、電気部品 |

| PC(ポリカーボネート) | 高い衝撃強度と透明性を両立。耐熱性もある。 | 光学部品、レンズ、筐体カバー、建材 |

| PBT(ポリブチレンテレフタレート) | 耐候性と電気特性に優れ、寸法安定性が高い。 | 電装コネクタ、自動車用ハウジング、OA部品 |

| PET(ポリエチレンテレフタレート) | 機械的強度と成形性に優れる。結晶化により耐熱性向上。 | 容器、繊維、モーター部品、ICトレイ |

| POM(ポリアセタール) | 剛性・耐摩耗性・寸法安定性に優れる。切削性も良好。 | 精密ギア、カム、ヒンジ、ベアリング |

【汎用樹脂のメリット】

- 高温環境や機械的ストレスに耐えられる

- 優れた加工精度と寸法安定性

- 一部のグレードは難燃性や絶縁性にも対応

- 金属代替や軽量化設計に最適

【注意点】

- 汎用樹脂よりも価格が高いため、コスト管理が重要

- 成形条件が厳しく、設計・金型への配慮が求められる

- 吸水性のある素材(例:PA)は湿度や保管方法にも注意が必要

エンプラは、信頼性と性能が重視される製品において非常に有効な選択肢です。

使用環境や設計条件をふまえて、最適な樹脂を選定することが製品の品質確保に直結します。

- スーパーエンプラ|過酷環境にも対応する高機能樹脂

スーパーエンジニアリングプラスチック(スーパーエンプラ)とは、エンプラよりもさらに高い耐熱性・耐薬品性・寸法安定性を持ち、連続使用温度が150℃以上の樹脂を指します。

航空・宇宙・半導体・医療・食品機械などの分野で使用され、金属では実現できない軽量・絶縁・成形性といった特性を活かした設計が可能です。

| 材料名 | 特徴 | 主な用途 |

| PPS(ポリフェニレンサルファイド) | 優れた耐熱性と耐薬品性を持ち、寸法安定性も高い。 | 電気絶縁部品、ポンプ部品、燃料系部品 |

| PEEK(ポリエーテルエーテルケトン) | 連続使用温度250℃以上、耐熱性・強度・耐薬品性が非常に高い。 | 医療機器、航空部品、半導体装置部品 |

| LCP(液晶ポリマー) | 高流動性・寸法安定性・電気特性に優れる。 | 超精密電子部品、ICソケット、コネクタ |

| PES(ポリエーテルサルフォン) | 耐熱性・耐蒸気性に優れ、医療分野で使用されることが多い。 | 医療機器、フィルター部品、食品製造部品 |

【スーパーエンプラのメリット】

- 200℃以上の耐熱性と優れた機械的特性

- 酸・アルカリ・有機溶剤などへの耐性が高い

- 精密成形が可能で電子・医療分野に適する

- 高周波特性や絶縁性にも優れる

【注意点】

- 材料コストが非常に高いため、用途と性能のバランスを検討する必要がある

- 成形条件が厳しく、専門的なノウハウが求められる

- 金型や加工機の選定・管理も重要

スーパーエンプラは、極めて高い技術的要求に応えるための材料です。

高温・高負荷・腐食環境でも性能を維持できるため、長寿命・高信頼性の部品設計において不可欠な存在となっています。

これらの樹脂を選ぶ際は、単に「耐熱性」や「強度」だけでなく、寸法安定性・摩耗性・加工性・コストなど複数の要因を総合的に判断することが重要です。

次章では、こうした材料特性がどの加工方法に向いているのかについて詳しく見ていきます。

特性に応じた樹脂の加工方法

樹脂材料は、その性質に応じてさまざまな加工方法が用いられます。どの加工方法を選ぶかは、製品の形状、数量、機能、コスト、そして材料自体の特性に強く影響されます。この章では、代表的な樹脂加工方法と、それぞれに適した材料について解説します。

- 射出成形(インジェクション)

射出成形(injection molding)は、樹脂を加熱して溶かし、金型に高圧で射出して冷却・成形する方法です。

複雑形状かつ高精度な大量生産品に適しており、最も広く使われている加工法です。

【特徴】

- 複雑形状や微細構造の成形に対応可能

- 高い寸法精度を実現

- 成形サイクルが短く、大量生産に向く

- 幅広い樹脂材料に対応(汎用樹脂~スーパーエンプラまで)

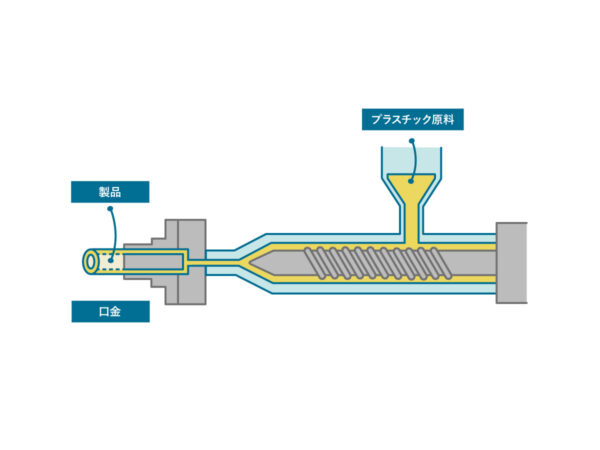

- 押出成形(エクストルージョン)

加熱・溶融した樹脂を口金(ダイス)から連続的に押し出して成形する方法です。連続形状の部品(パイプ、シート、フィルムなど)に適しており、生産効率にも優れています。

【特徴】

- 一定断面形状の製品を連続的に成形可能

- パイプ、フィルム、電線被覆などに利用

- PE、PP、PVCなどの熱可塑性樹脂に対応

- 大量・連続生産が可能でコストも低い

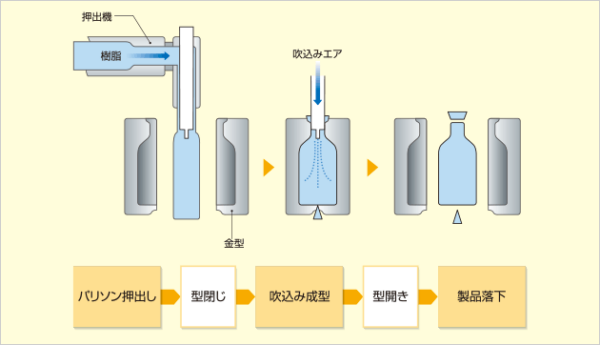

- ブロー成形(中空成形)

中空構造の製品(ボトル、タンクなど)を製造する方法です。パリソンと呼ばれるチューブ状の樹脂を膨らませて金型に密着させることで成形します。軽量で中空構造の強度が求められる製品に適しています。

【特徴】

- 中空・軽量製品の成形に適する

- 食品・飲料ボトル、燃料タンクなどに使用

- PE、PP、PETなどが使用される

- 量産と強度確保を両立可能

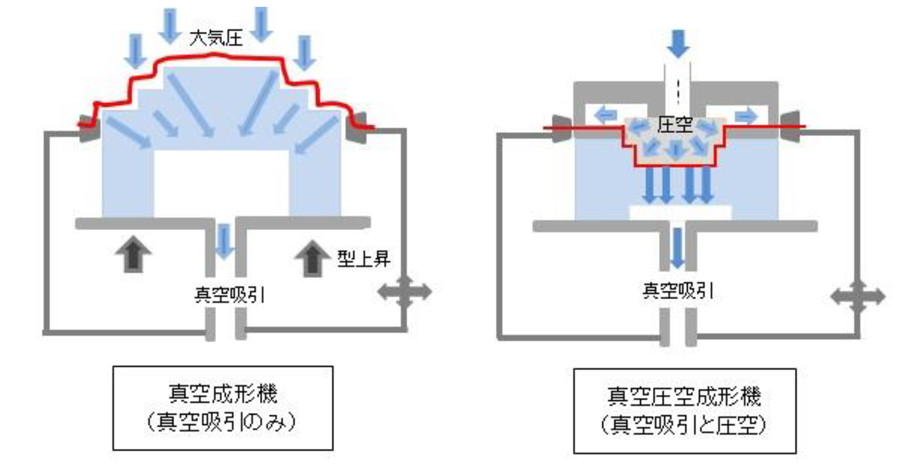

- 真空成形・圧空成形(シート成形)

あらかじめ成形されたシート状の樹脂を加熱して軟化させ、真空または空気圧で金型に密着させて成形する方法です。比較的簡易な金型で対応可能であり、小ロット生産や試作にも適しています。

【特徴】

- シート材を使用した成形方法

- 真空や空気圧により金型に密着させて成形

- PS、PET、PVCなどが対象材料

- 食品トレイ、ブリスターパックなどに活用

- 材料の特性と加工法の関係

樹脂製品の加工においては、材料の特性と加工方法との相性を十分に考慮することが欠かせません。なぜなら、同じ形状の製品でも、使われる樹脂によって適した加工法が大きく異なるからです。たとえば、流動性に優れた材料は微細で複雑な形状を再現しやすいため、射出成形との相性が良好です。一方、衝撃に強い材料は、中空構造を必要とするブロー成形に適している場合があります。

耐熱性の高いスーパーエンプラなどは、通常より高温の成形条件が求められるため、金型や設備もそれに応じた仕様でなければなりません。また、結晶性の高い樹脂は冷却時に収縮や変形が起こりやすく、押出成形など比較的均一な冷却が可能な加工法が適しています。さらに、吸水性が高いナイロンなどの材料は、成形前に十分な乾燥処理を行わないと、成形不良や寸法不良を引き起こすことがあります。

また、剛性や寸法安定性に優れた樹脂は、精度の求められる部品製作に向いており、射出成形や圧空成形といった加工法でその特性を活かすことができます。成形品の用途、求められる性能、形状の複雑さ、さらには生産数やコストなど、さまざまな要素を踏まえながら、材料と加工法の適切な組み合わせを見極めることが、高品質な製品づくりに直結します。

実際の製造現場では、「この樹脂を使いたいから加工法を合わせる」というパターンと、「この加工方法が得意だから対応可能な樹脂を選ぶ」というパターンの両方が存在します。どちらにしても重要なのは、材料と加工法が互いの特性を補完し合い、製品要求に最も適した形で結びついているかどうかです。

射出成形とは?樹脂加工で最も使われる成形法

射出成形(いわゆるインジェクション成形)は、プラスチック部品の大量生産において最も広く採用されている加工方法です。溶かした樹脂を高圧で金型に注入し、冷却・固化することで製品を作ります。自動車部品や家電、精密機器、日用品に至るまで、射出成形製品は私たちの生活に密接に関わっています。

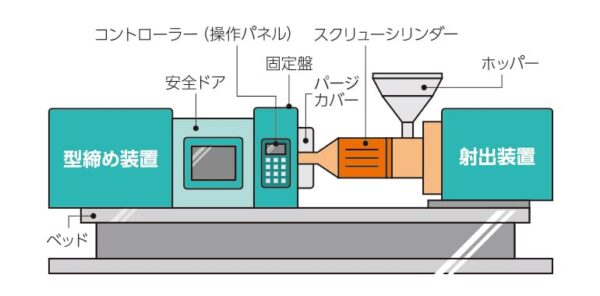

射出成形の基本工程

射出成形は、まず原料となる樹脂ペレット(粒状のプラスチック)をホッパーに投入するところから始まります。ホッパーから送り出されたペレットは、加熱されたシリンダー内でスクリューによって攪拌されながら溶かされ、高温の溶融状態になります。

十分に溶けた樹脂は、スクリューの圧力によって前方へ押し出され、あらかじめ用意された金型内に高圧で射出されます。金型の内部は冷却されており、流し込まれた樹脂はすぐに冷やされて所定の形状へと固化します。

固まった成形品は、金型を開くことで取り出され、必要に応じてゲート(樹脂の注入口)やバリ(不要な突起)などを除去します。この一連の流れが数十秒~数分のサイクルで繰り返されることで、大量の製品を安定して生産できるのです。

射出成形のメリット

射出成形には、他の成形方法にはない多くの利点があります。中でも最大の強みは、複雑な形状でも一体で成形できることです。ボスやリブ、ヒンジなどの立体構造を製品内部に組み込めるため、後加工や組立工程を省略することが可能になります。

また、寸法精度が高く、高い再現性で製品を大量に生産できる点も特長です。加えて、樹脂に顔料を混ぜることで着色成形が可能となり、後工程での塗装が不要になる場合もあります。

このような点から、射出成形はコストパフォーマンスに優れ、自動車部品、電化製品、医療機器など多岐にわたる分野で活用されています。

対応可能な樹脂材料

射出成形に適した材料は主に熱可塑性樹脂で、流動性や成形温度の安定性が重要なポイントとなります。

たとえば、汎用樹脂の中ではポリプロピレン(PP)やポリエチレン(PE)が扱いやすく、成形コストも低いため量産品に多用されます。ABSやPSは外観性や剛性に優れ、家電筐体や玩具などに向いています。

さらに高機能が求められる分野では、エンプラ(POM、PA、PC、PBTなど)やスーパーエンプラ(PPS、PEEKなど)が選ばれます。これらは耐熱性や機械的強度が高いため、自動車や精密部品への応用が進んでいます。

ただし、スーパーエンプラは成形温度が300℃を超えることもあり、専用の成形機や金型設計が必要になるため、取扱いには専門的な知識が求められます。

射出成形における注意点

一方で、射出成形にはいくつかの注意点も存在します。

まず、最も大きな課題は初期の金型費用が高額になる点です。設計変更が発生すれば金型の再製作が必要になるため、設計段階での最適化が不可欠です。

また、成形品の形状によっては空気の逃げ道(ガスベント)が必要であったり、樹脂の流動性を高めるために流動解析などの事前検証が求められるケースもあります。

さらに、材料によっては成形後の反りや収縮が大きいものもあり、これらを補正するための金型調整や成形条件の最適化が重要になります。

製品の精度と安定性を高めるためには、樹脂の選定、金型設計、成形条件の3要素を総合的に管理するノウハウが必要不可欠です。

根本電工のインサート成形技術

インサート成形は、金属部品と樹脂を一体化させることで、構造の強度と機能性を同時に高めることができる成形技術です。根本電工では、この技術を活かした高精度な複合部品の製造に力を入れており、自動車や家電、電子機器など、幅広い分野に対応しています。

インサート成形とは?

インサート成形とは、あらかじめ用意された金属部品やネジ、端子などを金型内にセットし、その周囲に溶融した樹脂を射出して一体成形する加工方法です。これにより、金属と樹脂が強固に結合した複合製品を、組立や接着といった後工程を必要とせずに効率よく製造できます。

一般的には、真鍮やステンレス、鉄などの金属製インサート(挿入部品)を、手動または自動機で金型内に配置し、その周囲を樹脂で包むように成形します。製品の構造強度を高めたり、ネジや電極端子といった機能部品を一体化させたりするのに有効です。

たとえば、自動車のエンジンルーム内で使用される部品では、高い機械的強度と耐熱性を両立する必要があり、インサート成形によって金属の強さと樹脂の柔軟性を融合させた構造が求められます。また、家電製品の内部では、ネジ止め部分を一体成形することで、製品全体の組立性や強度、耐久性の向上が図られています。

このように、インサート成形は単なる樹脂成形技術ではなく、製品設計の自由度や耐久性、量産性を高める高度な複合成形技術として、さまざまな分野で活用されています。

インサート成形のメリット

インサート成形は、金属と樹脂を一体化することにより、製品の機能性と構造強度を高いレベルで両立できる成形技術です。

従来のように、金属部品と樹脂成形品を別々に製作し、後からネジ止めや圧入、接着などで組み立てる手法に比べて、生産効率・信頼性・コストの面で大きな利点があります。

以下に、インサート成形の主なメリットを整理します。

【インサート成形の主なメリット】

- 金属と樹脂の強固な一体化

→ 組立工数が削減され、剥がれや脱落のリスクが低減 - ネジや端子などを成形時に一体化可能

→ 後工程が不要となり、生産性が向上 - 構造の軽量化と剛性向上を両立

→ 自動車部品や携帯機器などの軽量・高強度化に貢献 - 寸法精度の高い成形が可能

→ 金属部品の正確な位置決めと成形収縮への対応で品質を安定化 - 接着剤やネジ部品が不要

→ 材料コストの削減と環境負荷の低減が可能

このように、インサート成形は単なる製造手法にとどまらず、設計自由度の向上やトータルコスト削減、製品信頼性の強化にも寄与する高度な複合成形技術です。

根本電工では、こうしたインサート成形の特性を活かし、さまざまな業界ニーズに対応した部品製作を行っています。

根本電工のインサート成形の特長

根本電工では、インサート成形における高い精度と安定性を追求し、長年にわたり培ってきた成形技術と設備力をもとに、複雑かつ高機能な製品を数多く手がけています。

特に注目すべきは、金属部品と樹脂の精密な一体化を実現するためのノウハウです。金型内に金属インサートを正確に配置するための治具設計や、樹脂の収縮率・流動性を考慮した金型構造の最適化を通じて、位置ズレやバリの発生を抑えた安定した成形品質を実現しています。

また、対応できる材料の幅も広く、汎用樹脂からエンプラまで多種多様な樹脂に対応可能です。材料特性に応じた成形条件の最適化により、寸法精度や密着強度に優れた製品を安定して供給しています。

さらに、根本電工では小ロットから中量産まで柔軟に対応できる生産体制を整えており、試作段階から量産フェーズまでを見据えた提案とサポートが可能です。必要に応じて、金属インサートの調達や加工を含む一貫対応も行っており、部品供給のスピードと信頼性を兼ね備えた体制を構築しています。

これらの特長により、根本電工のインサート成形は、自動車や家電、電子機器など、高い機能性と信頼性が求められる分野において選ばれている技術です。

活用事例

まとめ|製品品質を高める樹脂選定と加工法の理解

樹脂と金属を一体化するインサート成形は、製品の構造を最適化し、機能性・信頼性・生産性の向上を同時に実現できる高度な成形技術です。金属の強度と樹脂の柔軟性を活かした複合部品は、自動車や家電、医療機器など、多くの分野で求められています。

本記事では、樹脂材料の種類とその特性をはじめ、射出成形の基礎、そしてインサート成形の仕組みやメリット、根本電工の技術的特長について解説しました。中でもインサート成形は、設計の自由度と工程効率の両立が可能であり、今後さらに応用が広がることが期待される加工方法です。

根本電工では、長年培ってきたノウハウと高精度な加工技術を活かし、多様な樹脂材料への対応と精密なインサート成形を組み合わせた製品製作を行っています。小ロットの試作から量産品まで柔軟に対応可能で、設計段階からのご相談や加工可否の技術提案も承っております。

インサート成形を活用した複合部品の製造をお考えの方は、ぜひ一度、根本電工までお問い合わせください。

お問い合わせ

Contact

技術的なご相談からお見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

技術的なご相談から

お見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00