よくわかる!半導体製造装置の部品って?種類や特徴に関して解説

半導体はパソコンやスマートフォン、家電、自動車など多くの電子機器で使われており、その特性からセンシングやスイッチング、記憶装置、エネルギー変換等のエレクトロニクス技術における基盤となる重要な役割を担っています。過去に日本は半導体製造において、世界市場をけん引していたと言っても過言ではありませんが、2000年代以降では諸外国に市場シェアを奪われる形となりました。しかし、高品質な製造装置や材料開発の分野においては未だに日本は世界トップクラスの地位と技術を保持しており、近年、世界的な半導体不足と技術革新の加速に伴い、日本は国内半導体産業の再興を狙って、『半導体・デジタル産業戦略』を策定し、グローバルな供給網の安定化を目指しています。

したがって、半導体製造装置のサプライチェーンの形成と強化に向けて、部品メーカーの体制強化も重要となり、製造の機会は増加していると言えます。それでは、半導体製造装置の部品にはどのようなものがあり、求められる特徴はどうなのでしょうか。

今回の記事では、半導体製造装置の種類や仕組みと用いられている部品、求められる技術などの特徴をご紹介します。

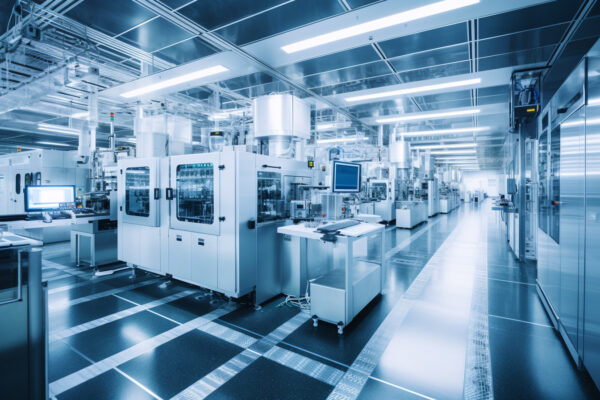

半導体製造装置って?その構造と仕組みについて

半導体製造装置は、半導体チップ・デバイスを製造するための機械であり、高度な技術を必要とします。微細な半導体デバイスを生産するために、極めて精密な加工や操作を可能とする設計がなされており、工程に応じて様々な装置が開発されております。以下に、半導体製造装置の主要な装置・技術や役割について詳しく解説します。

- リソグラフィ装置(フォトリソグラフィ)

リソグラフィ装置は、半導体製造における最も重要な技術の一つで、微細な回路パターンをウェハー(主にシリコンで作られる薄く平らな板。この上に集積回路が形成される)に正確に転写するために使用されます。この装置は、紫外線を利用して光感受性のフォトレジストに設計した回路を露光することにより、その後のエッチング工程で除去すべき部分を示します。近年では、さらに微細化が進むチップの要求に応えるため、極紫外線(EUV)を用いたリソグラフィ技術が開発されており、極めて短い波長を使用しています。

- エッチング装置

エッチング装置による工程で、フォトリソグラフィにより形成された回路パターンに従って、シリコンウェハーから不要な材料を除去します。化学薬品を利用したウェットエッチングと、プラズマを用いるドライエッチングの二種類があり、特に、ドライエッチングでは、高精度で均一なエッチングが可能であり、微細な回路パターンに対しても高いアスペクト比の構造を正確に作りだすことができるため、現在の半導体製造では不可欠な技術となっています。

- イオン注入装置

この装置では、ウェハーに対して特定のドーパント(不純物)イオンを高速で衝突させることにより、ウェハーの物理的・電気的特性を制御します。一般にイオンを注入することで、半導体の導電性は向上します。この工程で、トランジスタやダイオードなどの電子デバイスの核となる部分が形成され、チップの性能や効率が大幅に向上し、高度な集積回路が実現されます。

- 化学蒸着装置(Chemical Vapor Deposition, CVD)および物理蒸着装置(Physical Vapor Deposition, PVD)

これらの装置は、ウェハーの表面に薄い膜を形成するために使用され、この膜は絶縁体、導体、あるいは半導体の層として機能します。

- 化学蒸着装置(Chemical Vapor Deposition, CVD)

化学蒸着は、気相から個体の材料をウェハーの表面に均一に堆積させる技術です。この工程では、前駆体ガスが反応室内で化学反応を起こし、生成する条件の薄膜をウェハー表面に形成します。CVD技術は、半導体デバイスのゲート絶縁体や配線、バリア層など多くの用途に利用されており、膜の品質や均一性が直結する性能を決定するために重要な技術です。

- 物理蒸着装置(Physical Vapor Deposition, PVD)

PVD装置は、物理的な手法を用いて薄膜をウェハー表面に堆積させる装置です。この技術では、薄膜を形成させる材料を高エネルギーの粒子ビームで蒸発させ、蒸発した材料がウェハー表面に堆積して薄膜を形成します。PVDは主に金属や金属化合物の薄膜を形成するのに適しており、配線材料の堆積や保護膜の形成に広く用いられています。

- 検査・計測装置

半導体の製造工程の各段階で、ウェハーを検査し、不良品の検出を行います。検査装置には、顕微鏡、走査型電子顕微鏡(SEM)、原子力顕微鏡(AFM)などが利用され、微細な欠陥や不純物の検出が可能です。

半導体製造装置に用いられる部品の種類

半導体製造装置に利用される部品は、精密な工程の制御や品質の保持に向けて特殊な部品が多く利用されており、以下のような種類の部品が挙げられます。

- 高精度ステージ

半導体ウェハーを正確に移動させるための機械的な部品で、リソグラフィ装置やエッチング装置で不可欠です。これにより、極めて高い精度でウェハーの位置を調整することができます。ステージに利用される部品は、主に機械加工で製造され、微細な位置調整機構やガイドレール、ボールねじなどの精密部品により、ステージの精度が実現されます。

- 真空チャンバー/真空ポンプ

真空チャンバーは、内部を真空状態に保つための容器です。真空チャンバーに接続された真空ポンプにより空気の排除、真空状態の維持が行われます。半導体製造工程では、エッチングや蒸着のプロセスにおいて、高純度な真空環境が必要です。真空チャンバーは、部材を金属加工により製作し、溶接により加工されたプレートを接合してチャンバーの形状を形成します。溶接部分は真空シールのために非常に重要であり、リークテストを行って検証します。また、内面の清浄度を確保するために、表面を研磨し、化学的な洗浄を行います。これは、真空環境でのガス放出を最小限に抑えるためです。

- プラズマ発生器

プラズマを生成し、エッチングやCVD(化学蒸着)プロセスで材料の堆積や除去を効率的に行うために使用されます。電子部品と機械部品の組み合わせで構成され、プラズマ発生器に利用する高周波電源やマグネトロンなどの電子部品も、半導体製造技術を用いて製造されます。プラズマの利用にあたり、電磁波を外部へ漏らさないために、制御盤内にシールドケースが搭載されており、これは機械加工により作られるほか、半導体製造装置内部の導線接続に利用するコネクタには、絶縁性を付与するためにハウジングを設ける必要があり、このコネクタハウジングは弊社も得意とするインサート成形の技術が活用されています。

- ブラケット

半導体製造装置の内部において、基盤、ウェハーを固定するために用いられます。ブラケットには絶縁性が求められる場合が多く、機械的強度を求めて金属部品を軸に構成される部品ですが、絶縁性の付与に向けて樹脂で覆うインサート成形技術が利用される製品です。

- ガス供給システム

ガス供給システムは、精密なバルブ、レギュレーター、フィッティングなどの部品から構成されます。これらの部品は、精密機械加工や溶接技術を用いて製造され、システム内を流れるガスの純度を高めるために、クリーンルーム環境で組み立てられます。一部ではフッ素樹脂等を用いた樹脂成形部品も用いられます。ガスの流量や圧力を正確に制御するために、各部品の仕上げ精度が重要となる製品です。

半導体製造装置向け部品への要求事項、特徴

半導体製造装置向け部品への要求事項は非常に厳格で、多岐に渡ります。ここでは、インサート成形で部品製造を行っている弊社の視点で、主要な要求事項など半導体製造装置向け部品の特徴を説明します。

半導体製造装置向け部品の樹脂射出成形品に求められる要求事項は、以下のようなものがあります。

- 精密度と公差管理

半導体製造装置は極めて高い精度を要求されるため、非常に厳密な公差管理が求められます。部品の寸法精度は数ミクロン単位で管理され、設計図面通りの形状を維持することが重要となり、高精度な金型設計と製造、そして精密な成形プロセスを実現するために、複雑な成形条件の設定が可能なマシンと条件設計に向けた技術と加工技術が不可欠です。

- 材料選定

使用する材料の設定も重要な要素となります。半導体製造装置内で使用されるパーツは、製造工程で利用される高温、化学薬品、真空環境など過酷な環境条件に耐える必要があります。そのため、部品には耐熱性、耐薬品性、耐摩耗性に優れた高性能プラスチックや金属が使用されます。具体的には、PEEK、PTFE、SS材などが選ばれます。

- クリーン環境での製造

半導体製造装置向け部品の製造は、品質管理に向けてクリーンな環境で行うことが求められることも多いです。これは、製造過程での微細な異物の混入も最終製品の性能に重大な影響を与えるためです。したがって、案件に応じてクリーンルームやこれに準ずる清浄度、温度、湿度管理が徹底された環境を設ける必要があります。

- 精密な検査と品質管理

製造された部品は、納品前に厳密な検査を行う必要があります。三次元測定による寸法検査や、X線検査など非破壊検査など多岐にわたる検査方法が適用されます。ISO9001やISO14001などの品質管理システムに準拠した管理を徹底する必要もあります。

- カスタマイズ対応

半導体製造装置は、各メーカーにより設計内容も大きく異なり、部品製造時のカスタマイズが重要です。顧客の要求に応じた設計変更や材料選定、製造プロセスの調整が求められます。したがって、インサート成形においては、加工条件の決定や使用する材料への深い知識や新素材に対応できるなど高いノウハウを保有しているかが重要となります。

半導体製造装置の部品とは? まとめ

半導体製造装置は、日本がグローバルにおいても高い技術力を保有する製品の一つであり、国内でも市場の活発化が継続的に続いています。

半導体製造装置は多様な装置で構成されるほか、設備内で用いられる部品も多岐に渡り、最終製品の高品質化に向けて、部品製造時には極めて高い品質が要求されます。

絶縁性や機械的強度を求めて、インサート成形により製造される部品が用いられることもあり、加工条件の決定と複雑な加工条件の設定が可能な設備を有するか、また、使用する材料への深い知識など、幅広く深いノウハウを保有しているかが重要となり、最終製品の高品質・高信頼化を図れます。

根本電工株式会社では、半導体製造装置部品の製造も含め新たなチャレンジを積極的で、複雑な加工条件を設定可能な最新設備の導入も行っております。豊富な自動車部品およびEV部品製造の実績から培ったノウハウにより、安全かつ軽量性の高い、高性能・高品質な部品の提供が可能です。半導体製造装置部品の製造に関するご依頼をご検討中の方は、お気軽に当社までご相談・お問い合わせください。

お問い合わせ

Contact

技術的なご相談からお見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

技術的なご相談から

お見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00