オーバーモールドとは?基礎知識とインサート成形との違いについて解説!

現代の製造業において、製品の性能やデザイン性を向上させるための技術はますます進化しています。その中でも、オーバーモールド技術は、異なる2種以上の材料を射出成形によって組み合わせ積層する成型方法です。オーバーモールドは基材との強い接着性と成形物の透明性の低下を抑制することができ、従来の単一素材では得られなかった特性や複数の機能を製品に付加する革新的な成形方法として注目されています。

製品の耐久性や機能性を向上させるだけでなく、快適な触感や柔軟性、防水性などの特性を付与することが可能となります。オーバーモールドは、単なる成形方法にとどまらず、製品設計の自由度を大きく広げる役割を果たしています。

非常に似ている技術として「インサート成形」が挙げられます。オーバーモールド技術とインサート成形は、どちらも異なる材料を組み合わせて一体化する成形技術ですが、それぞれの工程や用途には明確な違いがあります。今回の記事では、オーバーモールド技術の基礎知識から製造工程、技術的なポイントとインサート成形の違いについてご紹介します。

オーバーモールドとは?

オーバーモールドは、異なる材料を組み合わせて一体化し、製品に新たな機能や特性を付加する高度な射出成形技術です。この技術では、柔軟性のあるプラスチックやゴムを、金属や硬質プラスチックなどの基材の外側に成形することで、製品に耐久性、デザイン性、快適性をもたらします。例えば、自動車部品、家庭用電化製品、医療機器の部品など、多様な分野で広く活用されています。

オーバーモールドとインサート成形は類似した技術ですが、明確な違いがあります。インサート成形では、金属や部品をプラスチック内部に埋め込むのに対し、オーバーモールドは基材の外側に層を形成し、より複雑な形状や高いデザイン性を実現します。この違いにより、オーバーモールドはユーザーの快適性を向上させるハンドルや防水性能を強化する電子機器の部品に最適です。

さらに、オーバーモールド技術は、製品の強度や外観を向上させるだけでなく、製造工程の効率化やコスト削減にも寄与します。この技術は、さまざまな産業分野で不可欠な役割を果たし、製品の付加価値を高める重要な手法として広く採用されています。

オーバーモールドの製造工程

オーバーモールドの製造にはいくつかの段階があり、それぞれの工程で慎重な操作が求められます。以下に、オーバーモールドの製造方法を説明します。

1. 材料の選択

オーバーモールドには基材(主に金属や硬質プラスチック)とオーバーモールド材(一般的に柔軟なプラスチックやゴム)が必要です。製品の用途や耐久性、デザイン性に応じて最適な材料を選定します。たとえば、自動車部品では耐熱性や耐久性の高い材料が選ばれ、家庭用品では柔らかさや握りやすさを重視した素材が使用されます。

2. 金型の設計とセットアップ

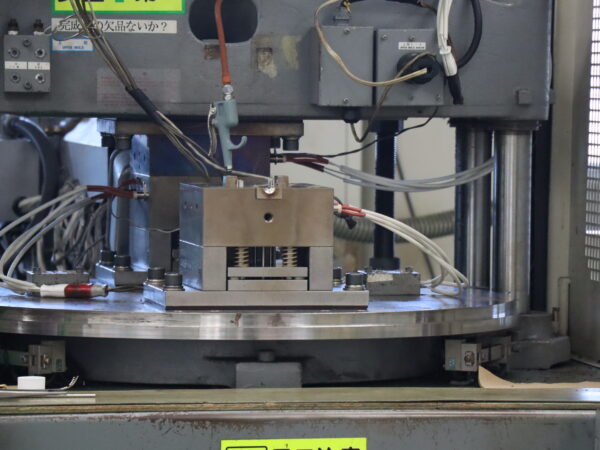

精密な金型設計は、製品の形状や機能を正確に反映させるための重要な工程です。基材の形状に応じた金型を製作し、成形機にセットアップします。この段階では、金型の温度管理や射出条件の調整も行います。

3. 射出成形のセットアップ

基材を金型内にセットし、射出成形機を用いて柔軟なオーバーモールド材を基材の上に成形します。この際、基材とオーバーモールド材の接着強度を最大化するため、射出圧力や温度、冷却速度が適切に管理されます。

4. 排出と検査

成形後、金型を開き、完成品を取り出します。その後、製品が設計どおりに仕上がっているかを検査します。この段階では、接着状態や表面の仕上がり、寸法の正確性を確認します。

5. 後処理

必要に応じて、バリ取りや表面仕上げを行い、最終製品としての完成度を高めます。また、製品に印字やコーティングを施す場合も、この工程で実施されます。

オーバーモールドで使用される材料

オーバーモールドは、異なる特性を持つ材料を組み合わせて製品に新たな機能や特性を付加する技術です。使用される材料は大きく分けて「基材」と「オーバーモールド材」に分類され、それぞれの特性や用途によって最適な素材が選ばれます。

ここでは、基材(製品の基となる部分)とオーバーモールド材(上に成形される素材)の2つの材料について詳しく説明します。

基材

基材は、オーバーモールドの土台となる材料であり、主にプラスチックや金属が使用されます。基材は製品の強度や耐久性を左右するため、用途に応じて適切なものを選ぶ必要があります。

- 金属基材

金属基材は、高い機械的強度や耐久性が求められる製品に使用されます。例えば、自動車部品、工具、電子機器の接点部分などで多く用いられます。ステンレスやアルミニウムが一般的で、電気伝導性や耐熱性も確保できます。

- プラスチック基材

プラスチック基材は、軽量化と設計自由度の高さが求められる製品に適しています。ABSやポリカーボネート、ポリアミドなどの熱可塑性樹脂がよく使用されます。電子機器のケースや家庭用品など、幅広い用途で活用されています。

オーバーモールド材

オーバーモールド材は、基材に重ねて成形される素材で、製品のデザインや機能性(耐久性など)を向上させる役割を果たします。オーバーモールド材には様々な種類があり、目的に応じて選ばれます。

- 熱可塑性樹脂

エラストマーは、柔軟性と耐久性に優れた素材で、滑り止めや衝撃吸収、密封性を持たせるために使用されます。シリコーンゴム(SI)、熱可塑性エラストマー(TPE)、熱硬化性エラストマー(EPDM)などが一般的に使用されます。特にシリコーンは、高温環境や化学的な耐性を必要とする製品に最適です。

- プラスチック(熱可塑性樹脂)

:熱可塑性プラスチックは、成形後に再加熱で再成形できるため、オーバーモールド材として非常に人気があります。ポリウレタン(PU)、ポリプロピレン(PP)、ポリエチレン(PE)などの樹脂が使用され、耐候性や耐薬品性、耐熱性が求められる製品に使われます。

オーバーモールド材は、製品に必要な特性(柔軟性、耐久性、デザイン性など)を提供し、基材と結びついて製品の機能を完成させます。選択される素材は、最終製品の用途や求められる性能に応じて決定されます。

オーバーモールドとインサート成形との違い

オーバーモールド技術とインサート成形は、どちらも異なる材料を組み合わせて一体とする成型技術ですが、それぞれの工程や用途には明確な違いがあります。以下でそれぞれについて詳しくご説明します。

まずは、そもそも「インサート成形」とはなにか?についてご紹介します。

- インサート成形とは

インサート成形は、事前に用意された金属やプラスチック部品を金型にセットし、その周囲に樹脂を射出して一体とする成形技術です。異なる機材を一体化できるため、耐久性や機能性が求められる製品の加工に多く使用されています。また、軽量化が必要な箇所には樹脂を使う設計であったり、耐久性・剛性が必要な箇所には金属部品を使用するなど、製品の特性に合わせた設計ができることも特徴です。特に、軽量化が求められる自動車や航空機関連産業で多く採用されています。

インサート成形は加工の特性上、別々に部品を製造し、別工程で組み立てるよりも効率的であり、工数削減と製造コストの低減が可能となります。

当社ではインサート成形についても詳しく解説しております。

オーバーモールド技術と非常によく似ていますが、ここでオーバーモールド技術とインサート成形についての違いを詳しく解説いたします。

- オーバーモールドとインサート成形の違い

- 加工方法の違い

- オーバーモールド

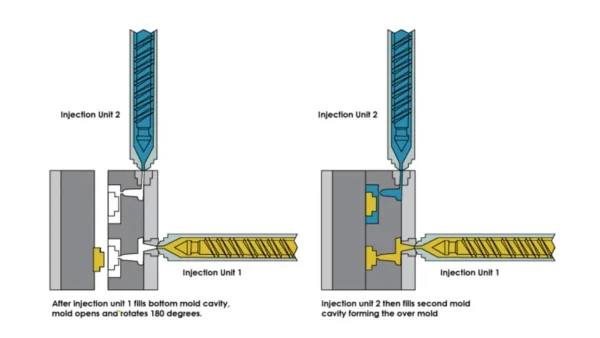

- 2工程での成形

- 最初の工程で基材を成形

- 2工程目に基材の上に材料を射出し一体化させる

- 固定は基材とオーバーモールド材料の密着性に依存

- インサート成形

- 1回の工程で成形

- あらかじめ成形された部品や金属パーツを金型にセットし、射出した樹脂と一体化させる

- 物理的な接合や密着性で部品を固定

- 基材の形状や一の違い

- オーバーモールド

- 基材は最初の工程で成形される

- 基材と新たな層が化学的に固定され、強度やデザイン性が向上

- インサート成形

- 基材はあらかじめ用意された部品やパーツで、金型にセットされ樹脂により接合

- 物理的な固定が主な接合方法

以上のように、オーバーモールドは、最初の工程で成形された基材に対して、別の材料で一体化し成形する加工方法で、デザイン性・機能性の向上をさせる用途に適しており、インサート成形では、金属やプラスチックなどの異なる種類の同士を樹脂などの別の素材を射出することで成形する加工方法で、耐久性や強度、電気的特性などを高めることができるため、工業製品に応用しやすい特性を持っています。

両方の技術は特に似ている加工方法ですが、工程や特性が生きる領域が違いますので、製品に求められる性能や要求によってい適した加工方法を選択する必要があります。

オーバーモールドにおける技術的なポイントと課題

オーバーモールド技術を適切に活用するためには、いくつかの技術的なポイントや課題に対処する必要があります。ここでは、成功するための重要な要素と、それに伴う課題について詳しく説明します。

- 技術的なポイント

オーバーモールドを成功させるためには、以下の技術的なポイントを考慮することが重要です。

- 材料の選定と相性の確認

成形する素材同士の相性は非常に重要です。異なる材料を組み合わせることで、接着不良や品質低下を招くことがあります。そのため、基材とオーバーモールド材の間に十分な接着力が得られるかどうかを事前に確認し、材料間の化学的および物理的特性を考慮して選定することが必要です。

- 金型設計の重要性

オーバーモールドにおいては金型設計が極めて重要です。複数の材料が同時に成形されるため、金型の精度が製品品質に直結します。金型のゲート配置や流動経路の設計を最適化することで、均等な材料分布を実現し、成形後の不良を減らすことができます。また、異なる材料に対応するためには、金型の温度管理や圧力の設定にも細心の注意を払う必要があります。

- 射出成形条件の調整

材料によって最適な射出成形条件が異なるため、オーバーモールドでは複数の条件を調整する必要があります。特に、基材とオーバーモールド材の溶融温度や流動特性を把握して、成形プロセスの温度や圧力を調整することが求められます。また、二段階にわたる成形の場合、それぞれの材料の注入順序や時間を適切に設定することが成功の鍵です。

- 冷却と固化

オーバーモールドの成形において、冷却プロセスは非常に重要です。冷却が不均一であると、成形品に歪みやひび割れが生じることがあります。冷却時間や冷却経路の設計を適切に行い、製品が均等に冷却されるように管理することが求められます。

- 表面処理と仕上げ

オーバーモールド後、製品表面に不良が生じることがあります。例えば、接合部に気泡が残ったり、表面に凹凸ができることがあります。このため、成形後の表面処理や仕上げが重要になります。必要に応じてトリミングや研磨を行い、製品の美観と機能を最適化することが求められます。

- 技術的な課題

オーバーモールドの技術的な課題は、製品の品質を確保しつつ、効率よく製造を行うために克服する必要があります。主な課題は以下の通りです。

- 接着強度の確保

オーバーモールドでは、基材とオーバーモールド材の間に十分な接着強度を確保することが大きな課題となります。接着力が弱いと、製品が使用中に剥がれたり、機能を発揮しなくなったりします。これを防ぐためには、材料の選定だけでなく、射出成形条件や金型設計の工夫が必要です。

- 材料の膨張率や収縮率の違い

異なる材料の膨張率や収縮率の違いが製品に影響を与えることがあります。特に、オーバーモールド材と基材が異なる熱膨張特性を持つ場合、温度変化によって製品が歪むリスクがあります。このため、成形条件や冷却の調整が非常に重要になります。

- 製造工程の複雑さ

オーバーモールドは、複数の材料やプロセスを組み合わせるため、製造工程が複雑です。特に、デュアルマテリアルオーバーモールドでは、複数の射出成形ユニットを使用することが一般的で、各ユニットの調整や金型の管理が難しくなります。また、成形後の検査や後処理が必要な場合も多く、効率的な工程管理が求められます。

- コスト管理

オーバーモールドは、材料選定や金型設計、製造設備などに追加のコストがかかるため、コスト管理が重要な課題となります。特に、大量生産ではコスト削減が求められるため、効率的な製造方法の選定や材料の最適化が必要です。

- 製品の品質管理

オーバーモールドは、異なる材料を組み合わせるため、品質のばらつきが生じやすいという課題があります。製品の寸法精度や表面品質を維持するためには、品質管理体制を強化し、製造中の不良を早期に発見して対処することが重要です。

オーバーモールドとは?まとめ

オーバーモールド技術は、異なる素材を組み合わせることで、製品に優れた機能性とデザイン性を加える革新的な成形方法です。この技術を活用することで、製品の耐久性、快適性、柔軟性、さらには防水性や耐衝撃性を向上させることができます。特に、ハンドル部分や電子機器、医療機器など、多岐にわたる分野での応用が進んでいます。

オーバーモールドの製造工程では、材料選定から金型設計、射出成形、後処理まで慎重に進められ、各工程において高い技術が求められます。正確な金型設計や素材の選定、さらには後処理での仕上げによって、製品の品質が決まります。

根本電工株式会社では、オーバーモールド技術を活用し、さまざまな業界に向けて高品質な製品を提供しています。オーバーモールド技術の活用により、製品の性能向上やコスト削減が期待でき、より多くの業界に革新的な価値を提供できると確信しています。これからも技術の進化と共に、オーバーモールドの可能性を広げていくことを目指しています。

お問い合わせ

Contact

技術的なご相談からお見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

技術的なご相談から

お見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00