自動車プラスチック部品の種類と“選ばれる外注先”になるための技術力とは?

自動車業界では今、大きな変化が起きています。電動化や軽量化、環境対応といったキーワードが広がる中で、車両に使用される部品の材料や製造方法にも変化が見られるようになりました。その中でも注目されているのが、プラスチック(樹脂)を用いた自動車部品です。

かつては金属製が当たり前だった部品にも、プラスチックが使われるようになってきています。たとえば、内装部品やバンパー、ドアモジュールといった比較的大きな部品だけでなく、センサーカバーや電装コネクタといった機能性の高い小型部品にも多くのプラスチックが使用されています。軽量で加工がしやすいという特徴があり、近年の車両設計において欠かせない存在となっています。

一方で、プラスチック部品の製造には高い技術力が求められます。適切な樹脂素材の選定や、複雑形状への対応、金型の精度管理、そして量産性とのバランスなど、検討すべき要素は多岐にわたります。とくに中小企業においては、限られた設備や人員の中で、いかに自社の強みを活かした製造対応ができるかが重要なポイントとなります。

本記事では、自動車に使われるプラスチック部品の種類や素材の特徴、成形方法、そして“選ばれる外注先”としての条件について詳しく解説します。単なる“下請け”で終わらないためのヒントを、現場視点でお伝えしていきます。

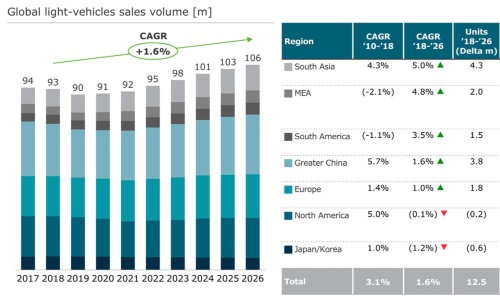

自動車部品製造市場の概要と動向

引用:株式会社 日経BP様 - 世界の自動車市場規模成長予測

日本の自動車産業は、長年にわたり世界でも有数の競争力を持つ分野として成長を続けてきました。その中核を支えるのが、自動車部品を製造する多くのサプライヤー企業です。これらの企業は、トヨタやホンダ、日産等をはじめとする自動車メーカーと密接に連携しながら、エンジン、シャーシ、電装品、内装部品など、車のあらゆる構成要素を供給しています。

サプライヤーの構造は、「Tier(ティア)」という階層表現をされることが良く見られます。Tier1は自動車メーカーと直接取引を行う企業で、製品の設計段階から関与するケースも多く、高度な開発力や品質管理能力が求められます。中には、自動車メーカーの子会社であったり、資本関係を持つ企業も見られます。

一方、Tier2以下の企業はTier1の要請に応じて部品や加工を提供する立場にあります。中小企業の多くは、このTier2またはそれ以下の位置づけにあることが一般的です。

こうした構造の中で、近年は自動車部品の「外注化」は進んでいると言えます。自動車メーカーや大手Tier1企業は、設計や開発への注力、および製造拠点の海外展開を図っている背景があり、一方で国内の製造機能も一定水準は担保する必要があるため、製造や加工の部分は信頼できる外注先に任せる流れが強まっています。これは、製品の多様化や開発サイクルの短縮といった市場環境の変化に対応するためでもあります。

とくにプラスチック部品の分野では、新素材の登場や成形技術の進化によって、サプライチェーンの中に新たな役割を担う企業も増えています。射出成形などの高度な加工技術を持つ中小企業は、こうした変化をチャンスと捉え、従来の“下請け”から一歩進んだパートナーとしての立ち位置を模索しています。

自動車部品のプラスチック化が進む理由

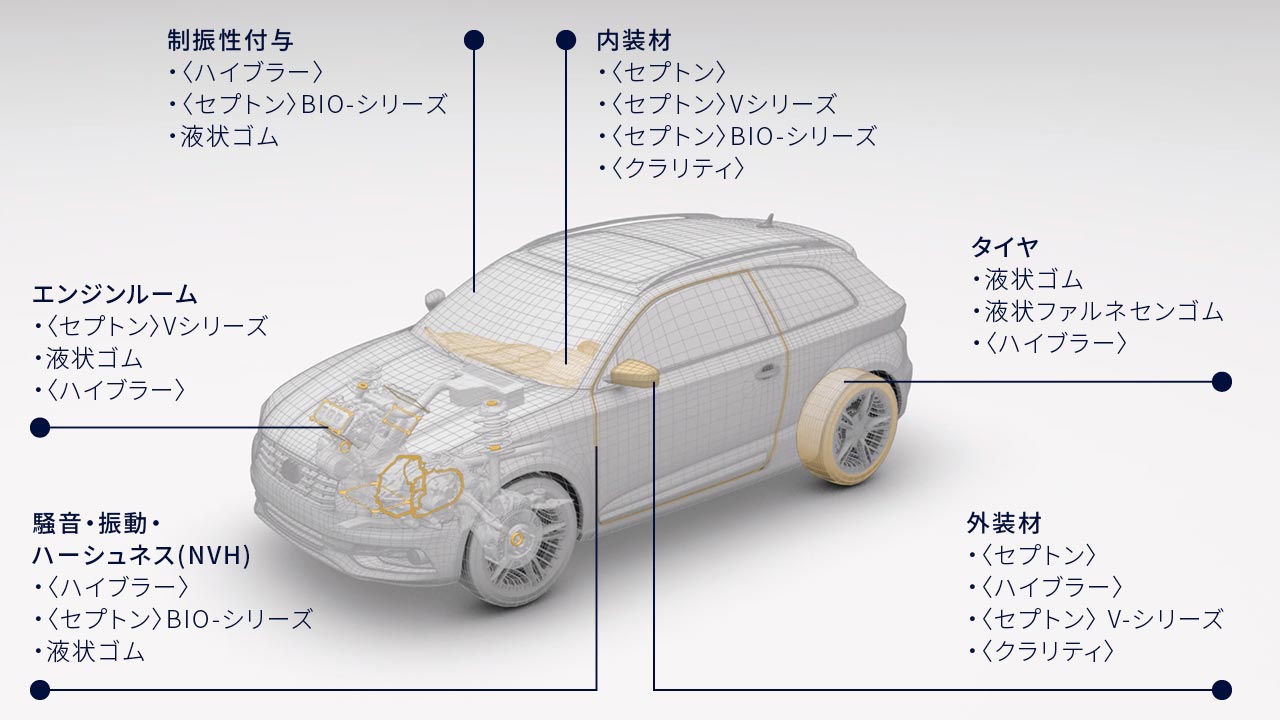

引用:株式会社クラレ様(Kuraray Elastomer事業部様) - 自動車用途

自動車部品におけるプラスチック化は、近年ますます進んでいます。その背景には、自動車業界全体で取り組まれている「軽量化」や「コスト削減」、さらには「環境負荷の低減」といったキーワードがあります。

まず、軽量化という観点では、樹脂材料が車両の燃費性能や電気自動車(EV車)の航続距離(一度の充電で走行可能な距離)に直結する重要な役割を担います。プラスチックは金属と比べて比重が小さく、同じ形状であれば大幅な軽量化が可能です。たとえば、内装部品やバンパーなどの外装部品、あるいはエンジンルーム内の小型部品に至るまで、幅広い分野でプラスチックが採用されています。

また、成形の自由度や加工のしやすさも大きな理由です。射出成形などの成形技術を用いることで、複雑な形状や一体成形が可能となり、部品点数の削減や組立工数の低減にもつながります。物価高や貿易摩擦も強まり、車両の価格も上がり続けるなかで、コストダウンは自動車メーカーにとって非常に重要な課題の1つです。そこで、自動車の製造において、品質の均一化という観点からも、構成部品は量産性が高い特徴を持つことが多いですが、当社も得意とする金型を活用した射出成形は、その量産効率の高さから、自動車部品の製造への適用性の高さを評価されています。

近年では、電気自動車や先進運転支援システム(ADAS)の普及により、車両内部の電子部品も増加しています。こうした電子制御部品(いわゆる“車の電子化”)の広がりにおいても、プラスチックの役割は大きくなっています。

エンプラ(エンジニアリングプラスチック)と呼ばれるプラスチック材料では、絶縁性や耐熱性、耐薬品性に優れており、センサーカバーや配線コネクタといった電装系部品に数多く使用されています。

このように、プラスチックは単なる代替材料ではなく、現代の車づくりにおける「戦略的な素材」として、ますます欠かせない存在となってきています。

自動車部品に使用される樹脂の種類と特徴

自動車に使われるプラスチック部品は、ただ「軽くて安い」だけでは務まりません。近年では、機能性や耐久性が求められる場面が増えており、それに対応するために使い分けられているのが、汎用プラスチックとエンプラ(エンジニアリングプラスチック)です。

汎用プラスチックは、コストパフォーマンスに優れ、内装部品や外装部品など、比較的環境変化の少ない部位に使用されることが多い素材です。たとえばPP(ポリプロピレン)やABS樹脂などは、量産しやすく、軽量・成形性に優れているため、多くの自動車に採用されています。

一方で、エンジンルーム内のような高温多湿な環境や、電子機器まわりの電気絶縁性が求められる領域では、より高機能なエンプラが使われます。PBT(ポリブチレンテレフタレート)やPA(ナイロン)、PPS(ポリフェニレンサルファイド)などは、その代表格です。これらは金属では実現しづらい形状の成形や、軽量・絶縁性・耐薬品性などにおいて強みを発揮します。

近年では、電気自動車や先進運転支援システム(ADAS)の普及により、車両内部の電子部品も増加しています。こうした電子制御部品(いわゆる“車の電子化”)の広がりにおいても、プラスチックの役割は大きくなっています。

エンプラ(エンジニアリングプラスチック)と呼ばれるプラスチック材料では、絶縁性や耐熱性、耐薬品性に優れており、センサーカバーや配線コネクタといった電装系部品に数多く使用されています。

以下の表に、代表的な樹脂とその特徴、使用用途をまとめました。

プラスチック部品の設計や素材選定の際には、こうした性能面での違いを理解しておくことが欠かせません。

| 樹脂名 | 分類 | 特性 | 主な用途 |

|---|---|---|---|

| PP(ポリプロピレン) | 汎用プラスチック | 軽量・耐薬品性・安価 | バンパー、インパネ、内装部品 |

| ABS樹脂 | 汎用プラスチック | 衝撃性・成形性・表面性 | 内装部品、外装パネル、電装カバー |

| PBT(ポリブチレンテレフタレート) | エンプラ | 耐熱性・電気絶縁性・寸法安定性 | 電装コネクタ、ヒューズボックス |

| PA(ナイロン) | エンプラ | 高強度・耐摩耗性・自己潤滑性 | ギア、ベアリング、燃料系部品 |

| PPS(ポリフェニレンサルファイド) | エンプラ | 耐熱性・耐薬品性・難燃性 | エンジン周辺部品、電装部品 |

このように、プラスチックと一口に言っても、その特性や適した用途はさまざまです。どの素材を選ぶかは、部品の設置場所や必要な機能によって大きく異なるため、適材適所の素材選定が、製品の信頼性や性能に直結するといっても過言ではありません。

プラスチック部品の成形・加工方法と対応技術

自動車部品に使用されるプラスチック素材が優れた性能を持っていても、それを部品として形にするための「加工技術」がなければ、部品は出来上がりません。ここでは、実際にどのような成形方法によってプラスチック部品が製造されているのか、その代表的な技術をご紹介します。

もっとも一般的な手法が「射出成形(インジェクションモールディング)」です。これは、樹脂ペレットを加熱して溶かし、金型に高圧で射出して成形する方法です。寸法精度が高く、量産性にも優れるため、バンパーや内装部品、小型の電装部品など、さまざまな自動車部品に用いられています。

さらに、特定の機能や構造が必要とされる部品には、「インサート成形」や「多色成形(二色成形)」といった応用技術も使われています。インサート成形では、金属部品や電子部品などをあらかじめ金型にセットしておき、その上から樹脂を成形します。これにより、樹脂と他素材が一体化したハイブリッドな部品が実現できます。

加工の工程では、「金型」の設計と精度も非常に重要です。自動車部品は±0.1mm以下の寸法公差が求められることもあり、金型の精度がそのまま製品品質に直結します。また、量産だけでなく、試作対応や小ロット生産においては、型の作り方や冷却・離型性の設計ノウハウも差別化ポイントとなります

近年では、CAD/CAMを活用した金型設計や、プラスチック材料の流動解析を事前に行うことで、より安定した成形品質を目指す企業も増えています。こうした対応力は、単なる加工スキルにとどまらず、提案型の製造パートナーとしての信頼にもつながる重要な要素といえるでしょう。

なお、当社が得意としている射出成形とインサート成形については、簡単に別の記事でも紹介しております。詳しく知りたい方はぜひご覧ください。

インサート成形とは?特徴や種類、メリット・デメリットを解説!

インサート成形は、異なる材料を組み合わせることで、製品の特性や機能性を飛躍的に向上させる技術です。金属と樹脂を一体化させ、軽量かつ強度を高めることで、自動車部品や電子機器、医療機器など、さまざまな分野で活用されています。本記事では、インサート成形の基本知識や製造時のメリット・デメリット、さらに技術的なポイントについて解説します。

射出成形機とは?構造・種類・竪型と横型の違いを徹底解説!

射出成形機は、プラスチック製品の大量生産に欠かせない装置です。本記事では、射出成形機の基本構造や種類、電動式・油圧式の違い、さらには竪型成形機と横型成形機の特性を詳しく解説します。それぞれのメリット・デメリットを理解することで、適切な成形機の選定が可能になります。

“選ばれる外注先”となるための条件とは?

プラスチック部品の需要が増え、加工技術の選択肢が広がる一方で、製造を外注する企業側は「どこに頼むべきか?」という新たな悩みに直面しています。そうした中で、“選ばれる外注先”として信頼を勝ち取るには、単なる加工力だけでは足りません。

まず重視されるのは、品質へのこだわりです。外観品質だけでなく、寸法精度、材料の選定、耐久性や安全性まで、量産品レベルの基準を満たせるかが大前提。特に、エンプラなどの高機能樹脂を扱う場合、成形条件や金型温度の微調整など、繊細な対応が求められます。

さらに、「提案力」や「対応力」も選定基準として重要です。たとえば、量産前の試作段階で「こうすればコストが下がる」「ここは肉厚を見直せば成形が安定する」といったVE(Value Engineering)提案を行える企業は、単なる加工業者ではなく“開発パートナー”として評価されます。

加工の工程では、「金型」の設計と精度も非常に重要です。自動車部品は±0.1mm以下の寸法公差が求められることもあり、金型の精度がそのまま製品品質に直結します。また、量産だけでなく、試作対応や小ロット生産においては、型の作り方や冷却・離型性の設計ノウハウも差別化ポイントとなります

また、納期対応力とフレキシビリティも、競争の激しい自動車業界では欠かせない要素です。短納期や突発的な仕様変更への柔軟な対応はもちろん、小ロットや多品種対応が可能であるかどうかも、中小企業の武器となり得ます。

こうした複数の強みを持つ企業は、Tier1やTier2サプライヤーからの安定的な発注を得る土台を築いています。製品図面通りに仕上げるだけではなく、「どうすればより良いものが作れるか」を共に考えられる姿勢が、次の依頼へとつながるのです。

つまり、“選ばれる外注先”となるためには、加工技術 × コミュニケーション力 × 問題解決力の三位一体の力が求められるというわけです。

成形品の発注の際に伝えるべき情報とは?

自動車部品に限りませんが、プラスチック成形部品の外注を行う際に、最もトラブルにつながりやすいのが「情報の不足」や「仕様の認識違い」です。特に中小企業間でのやり取りでは、図面や口頭のやりとりだけで進んでしまうケースも少なくありません。こうした背景から、発注前の情報整理と共有の質が、成形品の完成度を左右する重要なカギになります。

まず前提として、成形品の発注にあたって必要となる情報を整理してみましょう。

品質向上のために最低限伝えるべき主な項目

- 図面や3Dデータ(STP、IGESなど)

- 使用用途・使用環境(屋内/屋外、高温多湿、接触する薬品など)

- 希望材質・色(指定材料 or 代替可能な範囲)

- 数量・希望納期

- 外観基準(ゲート跡、ヒケ、バリなどの許容レベル)

- 寸法公差や機能公差

- 検査基準の有無(全数/抜き取り、成績書など)

特に、自動車部品では用途に応じた材質選定の根拠や、熱・電気などの物理特性への配慮が必要な場面も多く、こうした背景を説明せずに「とりあえずこの形で作って」と頼むのは非常に危険です。

また、射出成形品の図面には、成形上の注意点を明記しておくことも重要です。たとえば「この面は金型から抜け方向」「ゲート位置は外観に影響しない面にしてほしい」といった一言が、量産時の仕上がりに大きく影響を与えます。

発注者側が仕様を曖昧にしたまま依頼を進めてしまえば、トラブルが発生した際に責任の所在があいまいになりやすく、信頼関係にも傷がついてしまうおそれがあります。

だからこそ、成形品を依頼する際には、「技術仕様」だけでなく「目的や背景」も含めた情報共有が求められるのです。

“伝えるべきことを、整理して、正確に伝える”――これが、外注成功の第一歩です。

まとめ:自動車プラスチック部品製造で選ばれる企業になるために

自動車業界におけるプラスチック部品の役割は年々増しており、その用途は軽量化だけでなく、耐熱・絶縁・耐薬品といった多様な性能を求められるようになっています。そして、それらを支えるのが、私たち製造現場の「加工技術」と「対応力」です。

とりわけ中小企業にとって重要なのは、「ただ作るだけ」ではなく、相手の困りごとを先回りして解決できる視点を持つこと。図面通りに仕上げるのは当たり前。そこから一歩踏み込んで、「どうすればもっと良くなるか?」を提案できる外注先であることが、“選ばれる条件”と言えます。

本コラムで紹介したポイントを意識することで、自社の競争力を高め、Tier1やTier2サプライヤーとの継続的な取引にも繋がる可能性を大きく高められます。

自動車部品の世界で“下請け”にとどまらず、開発パートナーとして信頼されるためには、日々の一つひとつの案件に対する姿勢が問われます。

根本電工株式会社では、射出成形/インサート加工による部品の量産を事業の柱の一つとしており、最近では自動車部品に加え、EV業界など、エンプラを含める新素材を利用する部品の製造などにおいても高品質な製品の提供を行っております。もし、射出/インサート成形を要するプラスチック部品の製造に関するお困りごとがございましたら、技術に関するご質問も歓迎いたしますので、お気軽に弊社までご相談ください。

ここまで読んでいただき、ありがとうございました。次回の記事更新についても今しばらくお待ちください。

お問い合わせ

Contact

技術的なご相談からお見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

技術的なご相談から

お見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00