試作金型とは? 低コスト・短納期で成形品の試作を実現する技術に関して解説

製品開発の現場では、「できるだけ早く」「できるだけ正確に」試作品の製作を行い、設計に反映することが求められます。そのなかで重要な役割を担うのが「試作金型」です。量産に入る前に成形品の形状や組み立て性、成形時の不良傾向を確認することで、ムダなコストや手戻りを防ぐことができます。

しかし一口に試作型・試作金型といっても、その種類や構造、対応できる成形方法、使われる材質にはさまざまな種類・バリエーションがあり、目的や条件によって最適な設計・方法を検討し、選択する必要があります。たとえば、「数十個だけ試作したいが、インサート成形にも対応したい」「納期は短いが、強度や精度もある程度確保したい」といったケースでは、簡易金型の活用や材質の選定がポイントになります。

本記事では、試作金型に関する基礎知識から始まり、試作型と量産型の違い、インサート成形における不良対策、材質や構造の選び方、そして検討時に役立つチェックすべきポイントまで、技術者が実際に役立てることができる情報を網羅的に解説します。

- 1. 試作金型とは? 製品開発初期における役割

- 2. 試作型と量産型の違い

- 3. 試作金型の種類と成形方式

- 3.1.1. 射出成形・インサート成形における使い分け

- 3.1.2. 簡易金型とは何か?

- 4. 試作金型に使用される主な材質

- 5. 小ロット・短納期対応に必要な視点

- 5.1.1. 小ロット対応のポイント

- 5.1.2. 短納期対応のポイント

- 5.1.3. 特に見落としがちなポイント

- 6. 試作型を検討する際のチェックリスト

- 6.1.1. 設計段階での確認項目

- 6.1.2. 金型仕様に関する確認項目

- 6.1.3. コスト・納期に関する確認項目

- 7. まとめ:試作金型を正しく理解し、最適な選択を

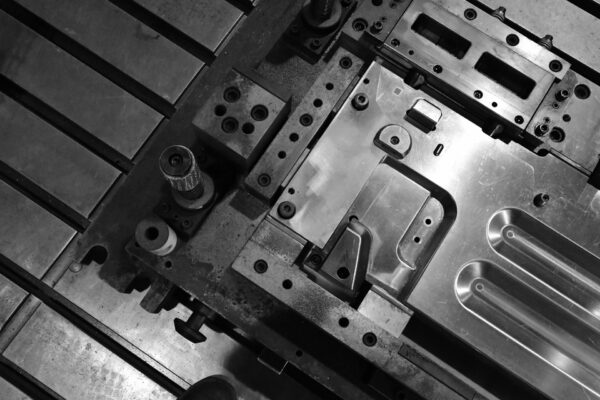

試作金型とは? 製品開発初期における役割

弊社はインサート成形を主軸に樹脂製品の量産や組み立て加工を主事業とする会社です。製品開発の現場では、量産を行う前に成形品の性能・形状・組み立て性などを確認するために「試作品」を製作します。その試作品を効率よく、実際の量産品に近い品質で成形するために使われるのが「試作金型」です。

試作金型とは、製品の量産前のテストに用いる金型であり、少量生産や初期段階の試験的な成形を行うことを目的に設計・製作されます。試行回数や試験費用が増加してしまうと、製品単価や納期の増加に繋がってしまうため、コストや納期を抑えつつも、形状や寸法精度、機能、強度等の確認を正確に行うことが重要です。試作型とも呼ばれるこの金型は、量産型とは異なり、加工の自由度や柔軟性が重視されるのが特徴です。

試作時には一般的に、下記の項目をよくチェックし、金型の設計内容への反映を行います。

- 製品形状の最終確認(形状・寸法の妥当性)

- 製品の使用環境下での強度・耐久性の検証

- 組み立て時の干渉や取り付け精度のチェック

- 樹脂や金属など、材質との相性評価

- 成形不良の事前把握

先ほども述べましたが、試作型には試作結果から柔軟かつスピーディに設計変更と製作が行えることが求められます。したがって、試作型は量産金型に比べてシンプルな構造となる場合が多く、使用する材料もアルミや簡易鋼材が選ばれることがあります。ですが、試作型は加工コストや納期を大きく削減して製作することがほとんどである反面、耐久性や精度の面では量産用金型より劣る場合が多いため、量産金型(本金型)の材質・設計内容を使用した際に生じる可能性のあるリスクや使用用途を予測した設計判断が必要です。

なお、最終的に金属で作られる製品であっても、開発初期段階では「とりあえず形状を見たい」「干渉確認をしたい」といった理由から、射出成形による樹脂製の試作品を用いて検証を行うケースもあります。

たとえば、プレス部品の量産金型を製作するには時間と費用がかかるため、仮に射出成形で代替形状を作り、早期に部品同士の干渉や外観の確認だけを済ませておくという方法が取られることがあります。

ただしこの場合、強度やバネ性といった金属特有の性能までは再現できないため、評価の目的を明確にしたうえで活用することが重要です。あくまで形状確認や試験組み立てなど、限定的な目的において有効な手段として捉えていただく必要があります。

お問い合わせ

Contact

試作型・成形試作に関する技術相談から

お見積りの依頼までお気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

試作型・成形試作に関する

技術相談からお見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

試作型と量産型の違い

製品の成形に使用される金型には、大きく「試作金型(試作型)」と「量産金型(本金型)」の2種類があります。前項でも少し紹介しましたが、本章ではこれらの2つの目的や構造、使用される材質、精度、耐久性、コストなどの違いについてまとめます。

- 用途と目的の違い

試作型は、製品開発の初期段階で用いられ、少量の部品を成形することを目的としています。主な目的は「形状や寸法の確認」「機能評価」「組み立て検証」「顧客への提案資料としての試作品」などです。

一方で量産型は、製品が設計・検証フェーズを通過し、実際に市場に出す段階で使用される金型です。数万〜数十万ショットといった大量生産に耐えうる耐久性や、寸法精度の安定性が求められます。

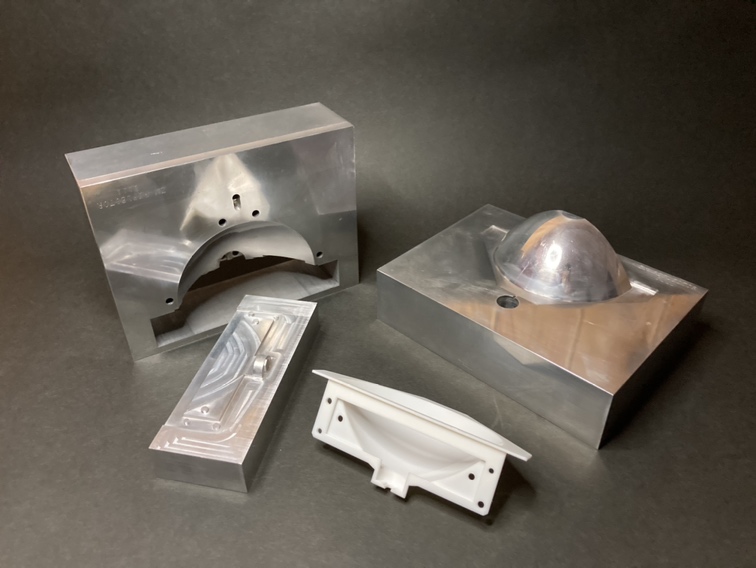

- 材質・耐久性の違い

試作型は短期間の使用を前提としているため、アルミやプリハードン鋼など、加工しやすく、コストを抑えられる材料が使われることが多くなります。

量産型は高硬度・高耐久性を持つ高速度鋼やSUS系鋼材等が使用され、長期間の安定成形に対応できる仕様となっています。

- 精度・仕上げの違い

量産型では、寸法公差が厳しく、仕上げ面も高品質である必要があります。

試作型では、短納期・コスト重視のため、仕上げや寸法精度はある程度妥協するケースもあります。

- コストと納期の違い

量産型は設計・製作に時間がかかりコストも高くなる一方、試作型はコストを抑えつつ、数日〜数週間での製作が可能な場合が多いです。

試作金型の種類と成形方式

射出成形・インサート成形における使い分け

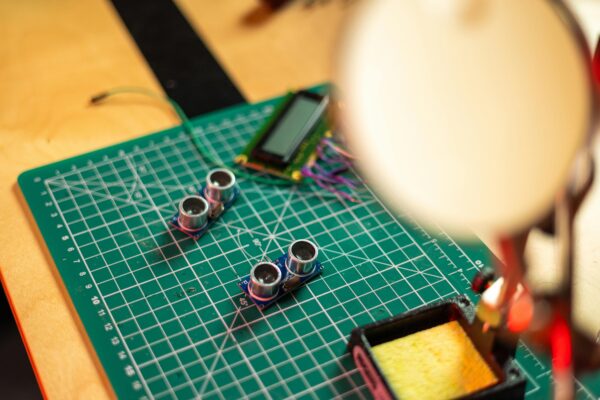

試作金型を用いた試作品の成形方式として代表的なのが射出成形です。これは、溶融したプラスチックを金型内に圧入して冷却・成形する方式で、量産型と同じプロセスを試作段階で再現できるのが特長です。

一方で、より複雑な部品や金属部品とプラスチックを一体化することを試作品の製作時点でも求められる場合には、インサート成形が使われます。これは、あらかじめ配置したインサート部品(金属端子など)に対して樹脂を射出成形する手法です。射出成形と異なり、金属部品と樹脂に求められる熱・温度の違いが発生する場合があるため、これを考慮して試作型の材質の選定と設計を行う事が求められます。

簡易金型とは何か?

簡易金型とは、量産型と比較して構造を簡略化し、製作コスト・納期を抑えた金型のことを指します。英語では「prototype mold」「soft mold」などとも呼ばれ、短納期・小ロットのニーズに対応する目的で活用されます。

特徴として、アルミやプリハードン鋼などの加工しやすい材料が使用され、耐久性は数十~数百ショット程度が目安です。金型構造もシンプルで、複雑なスライド機構や冷却ラインを省略するケースもあります。

また、近年耐熱樹脂を用いた簡易金型・試作型の製作事例も出てきております。耐久性は金属製の試作型と比較して、大きく落ちますが、~10個程度の試作などには有効な手段の一つと言えます。しかし、インサート成形との相性は、インサート部品の予熱等が求められるため、適用できない場合が多いです。

簡易金型のメリットとしては、納期の短縮、コストダウン、設計変更への柔軟な対応などが挙げられます。一方、長期使用や高精度な成形には不向きな場合もあり、目的に応じた使い分けが必要です。

試作金型に使用される主な材質

試作金型では、コストや納期、耐久性、加工性などの条件を考慮して、量産金型とは異なる材質が選ばれることが一般的です。ここでは、試作金型に使用される代表的な材質と、それぞれの特長について紹介します。

- アルミニウム(アルミ、Aluminium)

軽量で加工がしやすく、熱伝導率にも優れているため、短期間での金型製作や冷却時間の短縮に貢献します。

- 切削加工が容易で、製作工数が少ない

- 短納期・低コストに対応しやすい

- 数十~数百ショット程度の成形に適する

- プリハードン鋼(NAK材、P20など)

焼入れが不要で、アルミよりも強度が高く、比較的高精度な成形や耐久性が求められる試作に適しています。

- 長寿命で、インサート成形などにも対応しやすい

- NAK55/NAK80、P20などが代表材質

- 樹脂型(エポキシ型、ウレタン型など)

非量産品やモデル品の製作に使われ、~数十ショットの試作の範囲に収まる射出成形において、3Dプリンターを用いて樹脂で試作型を製作、利用したという事例も報告されています。

- 材料費が安く、手加工でも対応可能

- 熱や圧力には弱く、寸法精度はやや劣る

材質の選定は、成形方式や試作の目的、求める精度・数量によって判断することが重要です。

小ロット・短納期対応に必要な視点

製品開発においては、「早く試作品がほしい」「小ロットだけ作りたい」といったニーズが非常に多くあります。これはインサート成形で製造される樹脂と金属の混合部品や、金属製品でも同じことです。このようなニーズを叶えるには、金型の仕様や製作体制だけでなく、工程全体を通した最適化が重要です。

一方で、試作型・量産型共に金型の製作は、基本的にフライス加工やレーザー加工等の金属機械加工・切削加工、CAD・CAM等の設計に強みを持つ製造業によって行われることが基本です。

弊社は射出成形を用いた部品加工メーカーとなり、金型製作は基本的に行ってはおりませんが、協力会社と密に連携し、射出成形・インサート成形を用いた試作品の製作を行った実績がございます。この経験を踏まえて、試作品開発における”短納期・小ロット”のニーズにお応えするための注意点を以下にまとめました。

小ロット対応のポイント

- アルミやNAK材など機械加工しやすい材質を選定、調達の分担

- スライド機構の省略等、型構造を簡素化する設計を多角的な視点から実施する

短納期対応のポイント

- 設計〜加工〜検査までのプロセス間リードタイムの圧縮

- CAD/CAM工程と材料在庫の確保の企業間分担や並列処理

- 図面データは早期に提供する。評価基準の認識合わせの実施

特に見落としがちなポイント

- 精度や強度の設計が不十分なまま、短納期を優先し、やり直しが発生してしまう

- 材質選定において、安価を優先し、不良につながる

- 最終製品の形状・不良等の予測が不十分で、試作金型の仕様が、量産に引き継げない

スピードと柔軟性を重視するだけでなく、その試作品が後の量産へどのように繋がっていくかという視点も非常に重要です。たとえば、試作段階で採用した材質や構造が量産時に再現できなければ、再度金型を設計・製作し直すことになり、かえって開発全体の効率を下げてしまうおそれがあります。短納期・小ロットに対応するための判断であっても、できるだけ量産仕様に近い設計を心がけ、将来的な量産体制や加工工程を見据えた仕様とすることが、試作段階における重要なポイントとなります。

試作型を検討する際のチェックリスト

試作型を導入、製作には、「早く」「安く」「適切な品質で」という目標を達成するために、事前の検討が非常に重要です。試作金型や、試作品の製作をご検討しているお客様に特に注意して頂くべきポイントについて、以下にまとめます。

- 精度や強度の設計が不十分なまま、短納期を優先し、やり直しが発生してしまう

- 材質選定において、安価を優先し、不良につながる

- 最終製品の形状・不良等の予測が不十分で、試作金型の仕様が、量産に引き継げない

設計段階での確認項目

- 試作の目的(形状確認/強度評価など)の明確化

- 最終製品の使用環境や用途の明確化

- 樹脂や金属材料の指定内容の確認

- 必要ショット数と要求精度の確認

- (インサート加工の必要性の有無の確認)

上記の項目は最終製品に関して、俯瞰的に全体を見た時の設計に関するチェック項目です。上記の項目をしっかり明確化・確認を行うことができないと、試作を射出成形・インサート成形で行う場合のメリットであるコスト面が低いことが、かえって増大してしまう恐れもございます。したがって、試作金型によるプロトタイプ開発を行う場合は上記のチェックは必ず押さえておく必要があります。

金型仕様に関する確認項目

- 材質の確認(アルミ/ブリハードン鋼/耐熱樹脂等)

- ゲート・冷却構造の設計有無

- インサートの固定構造や抜き勾配

使用する材質によって、試作金型の加工性や耐久性は大きく左右されるため、目的やショット数に応じてアルミやプリハードン鋼、近年では耐熱樹脂も特に射出成形においては活用事例も出てきており、コスト感と試作の目的とのバランスに応じた選定が必要です。試作金型とはいえ、成形品の品質に直結するゲート形状や冷却構造の設計有無、さらにはインサート部品がある場合には、それらを確実に固定できる構造・必要に応じて固定治具の製作等が求められます。また、抜き勾配の設定が適切でないと成形時の不具合に繋がるため、これらの要素は事前に検討すべき重要項目です。

コスト・納期に関する確認項目

- 希望納期や予算の確認、設計変更の余地(スケジュールの余裕度)の確認

- 検査成績書の有無、検査方法の明確化

- 量産型(本金型)との仕様共有の有無

試作金型の導入にあたっては、コストや納期のバランスをどのようにとるかが非常に重要なポイントです。希望する納期に間に合わせるには、図面の確定時期や材料手配の可否なども踏まえてスケジュールを逆算する必要があります。また、予算内に収めるために、どの工程や材質の選定によってコストを調整できるか、設計変更が発生した際に柔軟に対応できるかも検討が必要です。さらに、試作品の評価は重要であり、成形品に対して検査を誰が・どこまで実施するのか、検査成績書の提出が必要かといった品質管理の条件も明確にしておくべきです。そして、試作型が本型とどの程度仕様を共有できるかによって、量産移行時の手戻りや追加コストを防げるかどうかが変わってきます。

まとめ:試作金型を正しく理解し、最適な選択を

試作金型は、製品開発において設計と現場をつなぐ重要な要素です。短納期・低コストでありながら、実物に近い品質の確認が可能であるため、量産前の検証手段として非常に有効です。

とくにインサート成形のような複雑な製品では、早い段階で不良の傾向を掴み、金型設計や成形条件にフィードバックできるかどうかが、量産成功のカギを握ります。

簡易金型や樹脂型など柔軟な選択肢をうまく活用しつつ、目的に合った材質・構造・精度を見極めることが重要です。試作金型を正しく理解し、最適な仕様を選定することが、コスト削減と品質向上の両立につながります。

根本電工株式会社は射出成形・インサート成形による部品量産を事業の柱の一つとしておりますが、量産だけではなく試作品の製作の実績もございます。最近ではEV業界など、新素材(高強度樹脂材等)を利用する部品の製造などの引き合いも頂いており、試作型を用いる試作と試作品の評価結果から考えられる樹脂成形メーカー視点からの設計提案もさせて頂いております。

もし、試作品の開発や試作金型・試作型に関するお困りごとや射出成形・インサート成形をはじめとする樹脂部品加工に関するお困りごとがございましたら、技術に関するご質問も歓迎いたしますので、お気軽に弊社までご相談ください。

お問い合わせ

Contact

技術的なご相談からお見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

技術的なご相談から

お見積りの依頼まで

お気軽にご相談ください。

メールでのお問い合わせはコチラ

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00