成形不良は、射出成形の現場で頻繁に発生する課題の一つであり、製品の品質や生産効率に大きな影響を及ぼします。不良が発生する原因は多岐にわたり、樹脂や金型、成形条件などの要因が複雑に絡み合っています。そのため、原因を的確に特定し、適切な対策を講じることが非常に重要です。

以下に、代表的な成形上の不良とその対策方法を紹介いたします。

クリックでそれぞれの項目へ移動します。

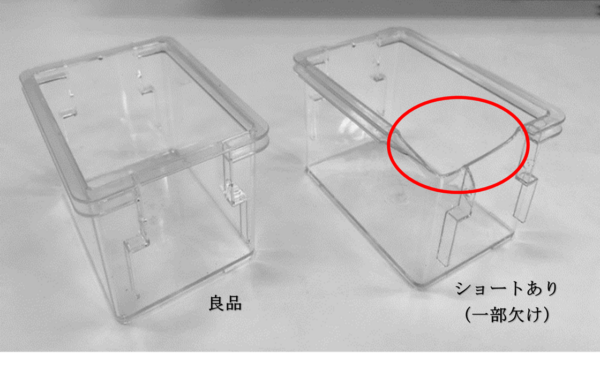

ショートショットは、シリンダー内に供給される樹脂の量が十分でない場合、一定でない、あるいは供給が停止してしまうことで発生する現象です。計量不良とも呼ばれることもあります。これにより金型の隅々にまで材料が行き渡らないため、成形品への寸法不良の発生や製品の一部が欠けてしまうなど、未完成の状態になってしまうことを引き起こしてしまいます。

主な対策方法は下記が考えられます。

原因

- シリンダー内に供給される樹脂量が十分かつ一定でない、または供給が停止する

対策

- スクリューの動作条件の調整。射出圧力や速度が不足していないか

- 樹脂温度の最適化

- スクリューデザインや樹脂グレードの変更

- 再生材料を使用している場合:ペレットサイズの均一化、粉の除去

- 材料供給システムの点検。充填不足を引き起こさないか。

- 金型設計の再確認。空気が適切に外に排出されているか。(ベント不足がないか)

▲ページトップに戻る

キャビとられは、成形品が金型のキャビティ(固定側金型)に強く付着してしまい、取り出すことが困難となる現象です。後述する、離型不良にも関連性が深い不良です。通常、成形品は可動側金型のコアに付着し、エジェクタピン(成形品を押し出すためのピン)で取り出されますが、キャビとられが発生すると生産効率が低下し、製品に傷が付くリスクも高まります。

原因

- 抜き勾配(成形品が金型から離れやすくするための傾斜角度)が不適切である場合

- 金型表面の粗さが強い場合や傷がある場合

- 成形条件(射出圧力や温度)の不適切である場合

対策

- 十分なパージを行う

- 樹脂温度を適正に設定する

- 樹脂の滞留時間を短くする。

- 金型のメンテナンス、再製

- 射出機の清掃と保守を徹底する

▲ページトップに戻る

ウェルドライン(ウェルドマーク)とは、成形品の表面に現れる線状の模様で、樹脂が流動中に分岐した流れが再び合流する際に発生します。この現象は、外観品質や製品の強度に影響を与えるため、高い美観が求められる製品では深刻な問題となります。また、透明樹脂を利用する場合には、不十分な検査を行ってしまうと、不良の見逃しも発生しかねないため、注意が必要です。

原因

- 流動先端の融着時の樹脂温度や圧力が低い

- ガス抜き不良

- 設計不良

対策

- 金型温度を適切に上げる

- 樹脂温度を上げる

- 射出速度を上げる

- 流動性の良いグレードを使用する

- 保圧力を上げる

- ゲートを拡大する

- ウエルド逃がしを設ける

- 部分的な肉厚修正を行う

- 検査の十分な実施、検査設備の充実化

▲ページトップに戻る

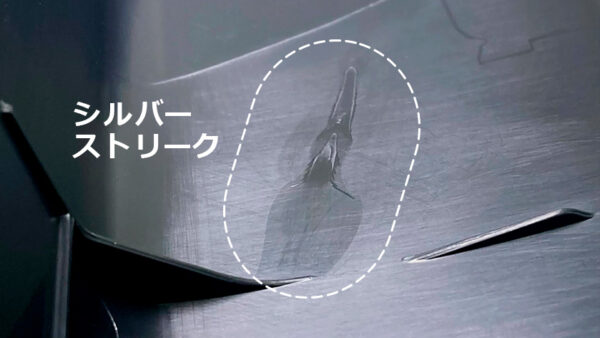

シルバーマーク(シルバーストリーク)は、成形品の表面に銀色の筋や模様が現れる不良現象です。揮発成分やガス、エアポケットの巻き込みが主な原因であり、外観だけでなく内部品質にも影響を与える場合があります。

原因

- 水分やガスなどの揮発成分の存在、または樹脂溶融時に巻き込んだエア

- キャビティ内での流動のアンバランスによるエアポケットの発生

- 異物材の混入

対策

- 材料乾燥を十分に行う

- 樹脂温度を適切に管理する

- スクリュー回転数を下げる、スクリュー背圧を上げる

- ガスベントを強化する

- ランナーからのガス抜きを行う

- 十分なパージを行う

▲ページトップに戻る

バリ(フラッシュと呼ばれる場合もある)は、最終製品の形状として不必要な樹脂がはみ出してしまう不良で、特に、医療分野向けやアミューズメント分野向けの部品など、人体は触れる場合のある製品ではケガの原因ともなり安全性の問題につながります。

一方で、バリに関しては、外観検査での検出も容易で、手直し加工が行える場合も多い不良となります。

原因

- 金型の合わせ面の隙間の発生

- 射出圧力が高すぎる(射出圧力が高いため、すき間から樹脂がはみ出して、薄い膜状のバリが発生)

- 金型の摩耗、劣化

対策

- 金型のメンテナンス、設計見直し

- 射出圧力の調整。スクリュー回転数を下げる

- 手直し加工の実施

▲ページトップに戻る

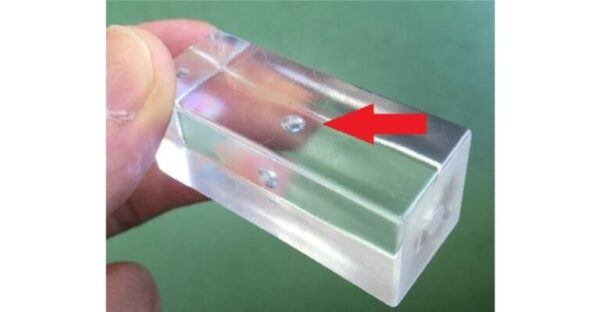

ボイド(バブルと呼ばれることもある)は、成形品内部に発生する空隙や気泡のことを指します。外見では気づきにくいですが、製品の強度や耐久性に影響を及ぼす可能性があります。

対策

- 保圧の調整

- 材料と樹脂管理

- 成形サイクルの調整

- スクリュー条件の調整

- 射出速度の制御

- ガスベントの設置と強化

- 肉厚設計の見直し

- 金型温度の最適化

- 逆流防止対策

▲ページトップに戻る

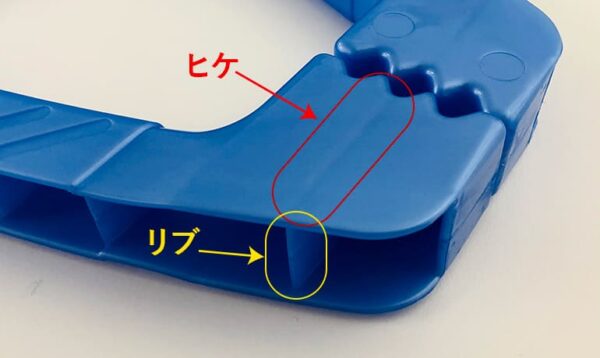

ひけは、成形品の肉厚部やリブ部が冷却不足やキャビティ内圧不足により、表面が引き込まれへこむ現象です。製品の外観品質や寸法精度に大きな影響を与えます。

対策

- 金型温度の最適化

- ランナー・ゲートのサイズ調整

- 保圧力と保圧時間の調整

- ゲートシールの確保

- リブ厚の適正化

- 肉抜き設計の採用

▲ページトップに戻る

ガス焼けとは、成形品の表面に焦げたような跡や変色が現れる不良現象です。キャビティ内に溜まったガスが適切に排出されないことが主な原因で発生します。

対策

- 射出速度を遅くする ※1

- ガスベントを強化する

- 金型温度および樹脂温度を適切に管理する

※1 形状などに制約がある場合:V-P切替値を調整する・多段射出を行う

▲ページトップに戻る

コールドスラッグは、成形品内に固化した樹脂の塊が混入する現象です。ノズル先端部分で固化した樹脂が流れ込むことで発生し、製品の品質に悪影響を及ぼします。

対策

- 樹脂温度を適切に管理する ※2

- 樹脂溜まりの容量を拡大する

- 毎サイクルごとにシリンダーを後退させる

※2 ノズルタッチ成形の場合:金型温度を上げることも有効

▲ページトップに戻る

ジェッティングとは、樹脂が狭いゲートから広いキャビティへ急激に飛び出した際、紐状に流れてしまう現象です。この結果、外観不良や製品強度の低下が引き起こされます。

対策

- ゲートサイズの調整と位置変更

- 初期流速を抑える

- 樹脂の粘度を低下させる

- 保圧力の増加

▲ページトップに戻る

フローマークは、成形品の表面に残る模様や筋状の痕跡を指します。流動不均一やジェッティング模様が主な原因で、外観品質を損なう要因となります。

原因

- ジェッティング模様の残存

- コーナー部や偏肉部通過時に生じる流速変化による流れ模様が表面に残存

- ガス抜き不良

対策

- ジェッティングの防止

- 金型温度の上昇

- 保圧力の調整

- ゲート位置の最適化

(a).流れがコアにぶつかる位置にゲートを変更

(b).薄肉部にゲートを変更

(c).タブゲートを使用する

▲ページトップに戻る

表面剥離とは、成形品の表面が層状に剥がれる現象です。異物材の混入や多量のガス発生が原因であり、特に外観が重要視される製品で問題となります。

対策

- 材料管理とパージの徹底

- 温度管理の最適化

- 金型設計の見直し

- 射出成形条件の調整

- 材料乾燥の徹底

▲ページトップに戻る

ブリスターとは、成形品の表面に膨らみや剥離が発生する現象です。エアの巻き込みや表層剥離が主な原因であり、製品の性能や外観に悪影響を及ぼします。

対策

- スクリューの設定調整

- サックバックの調整

- 金型温度の適正化

- 射出速度の調整

- ゲート設計の最適化

- 製品の肉厚設計

- 材料の適切な管理

- 滞留時間の管理

- 再生材料の適切な使

▲ページトップに戻る

そり変形は、成形品が冷却後に平坦な形状を保てず、歪みや反りが発生する現象です。特に繊維強化樹脂では、繊維の配向による異方性が原因で発生しやすくなります。

対策

- 肉厚設計の改善

- ゲート設計の最適化 ※3

- 金型温度と冷却の調整

- 射出速度と圧力の調整

- 材料の選定

※3 リブの長手方向に沿って樹脂が流動するようにゲートを配置する。これにより、繊維の配向をリブとベース部分で揃え、異方性の影響を軽減する。

▲ページトップに戻る

離型不良とは、成形品が金型から正常に取り外されない現象です。この問題が発生すると、製品の形状や金型の状態に影響を及ぼします。

原因

- コアピンへの抱きつき

- リブやボスへの過充填

- 金型設計不良

対策

- 保圧力の適切な調整

- 金型温度の調整

- 金型設計の改善

- 潤滑剤の適切な使用

- 成形サイクルの見直し

▲ページトップに戻る

MD(モールドデポジット)とは、分解した樹脂や添加剤が金型表面に付着・蓄積する現象です。これにより、成形品の表面品質に悪影響を与える場合があります。

対策

- 樹脂温度と金型温度の適切な設定

- 材料乾燥を十分に行う

- 滞留時間を短くする

- 射出速度の調整

- ガスベントを強化する

- 再生材料の比率を調整する

- 金型の定期的な清掃を行う

▲ページトップに戻る

表面荒れとは、成形品の表面がざらついたり、不均一な模様が生じる現象です。外観品質を損なうだけでなく、製品の機能性にも影響を及ぼします。

原因

- MD(モールドデポジット)の影響

- キャビティへの密着不良

対策

- MD対策を徹底する

(a).材料乾燥を十分に行う

(b).樹脂温度と金型温度の適切な設定

(c).ガスベント溝を強化する

- キャビティの清掃

- 保圧と金型設計の改善

- 射出速度の調整

▲ページトップに戻る

クラックは、成形品の表面や内部に亀裂やひび割れが発生する現象です。製品の強度や耐久性が損なわれるため、早急な対策が必要です。

原因

- 離型性が悪い

- 樹脂の劣化や加水分解による成形品の脆化

対策

- 離型不良の項を参照

- 樹脂温度を調整する

- 滞留時間を短くする

- 材料乾燥を十分に行う

- 金型温度を上げ、冷却時間を長くし、結晶化度を上げる

▲ページトップに戻る

ハナタレとは、成形時にノズルから樹脂が垂れて製品や周囲を汚す現象です。外観不良だけでなく、生産効率の低下にもつながります。

対策

- シリンダー温度、特にノズル温度を適切に低く設定する

- 高粘度の樹脂グレードを使用する

- スクリュー回転数を調整し、回転数を低めに設定する

- スクリュー背圧を適切に調整し、最低でも0.2MPa程度を確保する

- 材料を十分に乾燥させる

- サックバック量を増やし、樹脂の漏れを防ぐ

▲ページトップに戻る

糸引きとは、成形工程においてノズルから糸状の樹脂が引き出される現象です。この現象は、製品外観の悪化や周囲の汚染の原因となります。

対策

- シリンダー温度およびノズル温度を適切に低く設定する

- 金型温度を調整する

- 型開き速度を速め、型開き量を大きくする

- ノズル形状を変更する。※5

※5 シャットオフノズルを使用するか、ノズル穴径を小さくして漏れを防止する。

▲ページトップに戻る

ブラックスペック(BS)とは、製品の表面や内部に黒い斑点や異物が混入する現象です。外観品質を損なうだけでなく、製品の性能にも影響を及ぼすことがあり、特に透明製品や高い外観品質が求められる製品で問題となります。

対策

- 十分なパージを行う

- 樹脂温度を適正に設定する

- 樹脂の滞留時間を短くする。

- 射出機の清掃と保守を徹底する

▲ページトップに戻る

ガラスの浮きや曇りは、成形品の表面に不均一な模様や透明度の低下が現れる現象です。外観品質の低下だけでなく、製品の強度や機能性にも影響を及ぼすことがあります。

原因

- 圧力不足

- ガス抜き不良

- コールドスラッグやジェッティング

対策

- 保圧力の調整

- 金型および樹脂温度の最適化

- ゲート設計の見直し

- 射出速度の向上

- 流動性の良い樹脂の採用

- ガス抜きの強化

- 関連対策の参照 ※4

※4 「コールドスラッグ」および「ジェッティング」の各項を参照し、該当する対策を実施

▲ページトップに戻る

お問い合わせ

Contact

技術的なご相談からお見積りの依頼まで

お気軽にご相談ください。

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00

お問い合わせ

Contact

技術的なご相談から

お見積りの依頼まで

お気軽にご相談ください。

お電話でのお問い合わせはコチラ

(0293)24-0567

営業時間:8:00~17:00